Dichtungstechnik für Rillenkugellager

Dichtungen sind ein wichtiger Bestandteil von Kugellagern. Sie verhindern das Eindringen von Verunreinigungen und halten den Schmierstoff zuverlässig im Lager: Dichtungen nehmen großen Einfluss auf die Lebensdauer von Wälzlagern. Dichtungen für Wälzlager gibt es in unzähligen Ausführungen, Materialien und Einbauversionen.

Die am weitesten verbreiteten Ausführungen sind die Z-Deckscheibe und die 2RS-Dichtung. Die Z-Deckscheibe wird im Außenring fest eingepresst. Als nichtschleifende Dichtung erzeugt sie keine zusätzliche Reibung. Die 2RS-Dichtung ist die am häufigsten genutzte schleifende Dichtung. Sie besteht standardmäßig aus NBR (Acrylnitril-Butadien-Kautschuk) und hat im Inneren eine Stahlblecharmierung, um die notwendige Steifigkeit zu erzeugen. Dieses Modell wird in die gleiche Nut wie eine Z-Deckscheibe im Außenring eingeklemmt und liegt je nach Ausführung mit einer oder mehreren Dichtlippen am Innenring auf. Durch das flexible Material NBR ist die Dichtung einfach demontierbar.

Einseitig oder beidseitige Abdichtung

Die Typenbezeichnung von Rillenkugellagern geben Aufschluss darüber, ob auf einer oder auf beiden Seiten Abdichtungen montiert sind.

- Z - nur eine Deckscheibe

- RS - nur eine Dichtscheibe

- 2Z oder ZZ - zwei Deckscheiben

- 2RS - zwei Dichtscheiben

Kommen Buchstaben bei den bezeichnungen doppelt vor, so handlet es sich auch um beidseitige Abdichtungen, z.B. LLB, LLU, VV,...

Geölt oder gefettet?

Offene Lager sind vorwiegend für den Einsatz mit Ölschmierung gedacht und werden standardmäßig ohne Schmierstoff und nicht mit Konservierungsöl ausgeliefert. Auch einseitig abgedichtete Lager werden ungefettet geliefert und werden meist erst nach der Montage gefettet oder laufen in Öl. Beidseitig abgedichtete Lager werden standardmäßig mit einem Mehrbereichsfett geliefert. Je nach Anwedungsfall empfiehlt sich der Einsatz eines spezieller Schmierstoff.

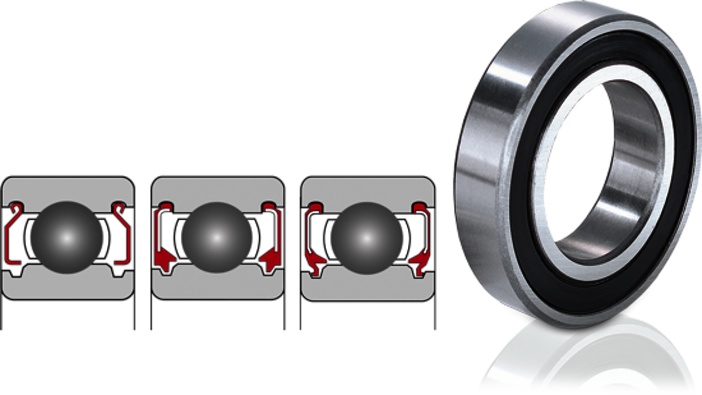

Ausführungen Dichtungstechnik

Dichtungen werden fest im Außenring montiert und verpresst. Am Innenring liegt sie mit einer oder mehreren Dichtlippen schleifend auf oder, wie im Fall einer nichtschleifenden Dichtung, bleibt ein schmaler Spalt.

Die 2RS-Dichtung ist die am häufigsten genutzte schleifende Dichtung. Sie besteht standardmäßig aus NBR (Acrylnitril-Butadien-Kautschuk) und hat im Inneren eine Stahlblecharmierung, um die notwendige Steifigkeit zu erzeugen. Sie kann leicht am Außenring eingeklemmt aber auch wieder herausgenommen werden und liegt mit einer oder mehreren Dichtlippen am Innenring auf.

Die hohe Vielfalt an Designvarianten erzielen jede nach Form, Anzahl und Ausprägung der Dichtlippen besondere anwendungsspezifische Vor- und Nachteile.

2RS

Einlippige Dichtung, die radial auf dem Innenring anliegt

DD

Zweilippige Dichtung in Nut geführt, bei der eine Dichtung axial am Innenring anliegt und die zweite Dichlippe als Schutzlippe fungiert

2RT

Reibungsarme Dichtscheibe mit einer Dichtlippe axial anliegend in Nut geführt

2RST

zweilippige Dichtung in Nut geführt, bei der beide Dichlippen am Innenring anliegend

2RWT

wie 2RST, jedoch mit höherem Anpressdruck der Dichtlippen (zweilippige Dichtung in Nut geführt, beide stark berührend)

ZZ

Zu den verbreitetsten Dichtungsvarianten im Wälzlager zählt die Z-Deckscheibe. Diese nichtschleifende Dichtung erzeugt keine zusätzliche Reibung.

2RZ

Nichtberührende Labyrinthdichtungen wie der Dichtungstyp 2RZ überzeugen durch die geringste Verlustleistung. Die zweilippige NBR-Dichtung wird in einer Nut geführt und dichtet durch die Ausbildung eines sich mit Fett füllendem Labyrinth ab. Auf diese Weise können Schmutzpartikel nur schwer eindringen. Bei guter Dichtwirkung ist dieser Dichtungstyp besonders energieeffizient.

Gerade bei der Dichtungstechnik setzen die Herstellerwerke auf unterschiedliche Bezeichnungen, denen aber im Grunde ein sehr ähnliches Dichtungskonzept zugrunde liegt. Hier haben wir Ihnen eine Üebrsicht zusammengestellt:

| ABEG | Bezeichnung für ähnliche Ausführung |

|---|---|

| ZZ | 2Z |

| 2RS | 2RS1, 2RSR, EE |

| 2RZ | 2BRS, VV, 2RU, 2NK |

| 2RT | 2RSL, 2ELS, DDW, LLH, 2RD |

| 2RST | 2RSH, 2HRS, DDU, LLU, 2RK, 2NSE |

| 2RST-FKM | 2RS2, 2SHRS-FKM, EE3, VV7, LLUA1 |

Vor- und Nachteile der Dichtungsarten

| Zeichnung | Ausführung | gegen Staub | gegen Schmierstoffaustritt | gegen | reibungsarm/ energieeffizient | für hohe Drehzahlen |

|---|---|---|---|---|---|---|

| ZZ | 0 | 0 | - | +++ | +++ | |

| 2RZ | + | + | 0 | +++ | +++ | |

| 2RS | ++ | ++ | + | + | + | |

| 2RT | +++ | +++ | + | + | + | |

| 2RST | +++ | +++ | ++ | 0 | 0 | |

| 2RWT | +++ | +++ | +++ | - | - |

- ungeeignet | 0 moderat | + gut | ++ sehr gut | +++ hervorragend

Werkstoffe für Dichtungen

Standardmäßig sind Dichtungen aus NBR (Acrylnitril-Butadien-Kautschuk) hergestellt. Die geringe Temperatur- und Chemikalienbeständigkeit macht andere Dichtungsmaterialien nötig. Folgende Tabellen geben einen Überblick:

| Bezeichnung | Basis Werkstoff | Temperaturbereich |

|---|---|---|

| NBR | Acrylnitril-Butadien-Kautschuk | -30°C bis 120°C |

| MQ|PMQ|VMQ|PVMP | Sikilon-Kautschuk Methyl-Polysiloxan | -70°C bis 200°C |

| HNBR|NEM | Hydrierter Acrylnitril-Butadien-Kautschuk | -30°C bis 130°C |

| FPM|FKM | Fluor-Kautschuk (Viton) | -30°C bis 200°C |

| ACM | Acrylat-Kautschuk | -15°C bis 150°C |

| EPDM | Keltan | -40°C bis 130°C |