Wälzlager aus Keramik

und Keramik-Komponenten (Hybridlager)

Vollkeramik-Wälzlager bei denen sowohl der Innenring, Außening und die Wälzkörper aus Keramik sind, werden insbesondere in extrem hohen Temperaturbereichen >=300°C eingesetzt. Weitere Einsatzbereiche sind Lagerungen, bei denen das Kugellager direkt in einem aggressiven Medium oder in direktem Kontakt mit Reinigungsmitteln wie Säuren und Laugen, betrieben wird. Lösungen gibt es zum einen mit einem Käfig aus Edelstahl oder Peek und können bei höheren Umdrehungen betrieben werden oder als vollkugelige Ausführung.

Hybridlager sind Wälzlager, bei denen die Innen und Außringe aus Edelstahl oder hochfestem Wälzlagerstahl sind und die Wälzkörper (Kugeln und Rollen) aus Keramik. Insgesamt ist ein Hybridlager deutlich günstiger als ein Vollkeramiklager. Daher werden Edelstähle zum Korrosionsschutz und bei hohen Temperaturen eingesetzt. Hochfeste Wälzlagerstähle werden für Hochgeschwindigkeitsanwendungen oder zur Stromisolierung genutzt.

Weitere Sonderwerkstoffe

Lieferprogramm

| Baureihe | Beschreibung | Hybrid | Vollkeramik | lieferbar in ABEG® Leistungsklassen | |||

|---|---|---|---|---|---|---|---|

| 60 - 62 - 63 - 64 | Standardlager ≥ 10mm Wellendurchmesser | ||||||

| 68 - 69 | Dünnringlager für besonders kompakte Einbausituationen | ||||||

| 70 - 72 - 73 - 78 - 79 | Schrägkugellager | ||||||

| 12 - 13 - 22 - 23 | Pendelkugellager | ||||||

| NU - N - NN - NNU | Zylinderrollenlager | ||||||

| 511 - 512 | Axial-Rillenkugellager | ||||||

| UC-200 | Lagereinsatz für Gehäuselager | ||||||

- Axiale und Radiale Belastung

- | Betriebsspiel

- | C - dynamische Tragzahl

- | C₀ - statische Tragzahl

- | Fa - axiale Belastung

- | False Brinelling

- | Fr - radiale Belastung

- | Lebensdauerberechnung

- | P - dynamisch äquivalente Belastung

- | P₀ - statisch äquivalente Belastung

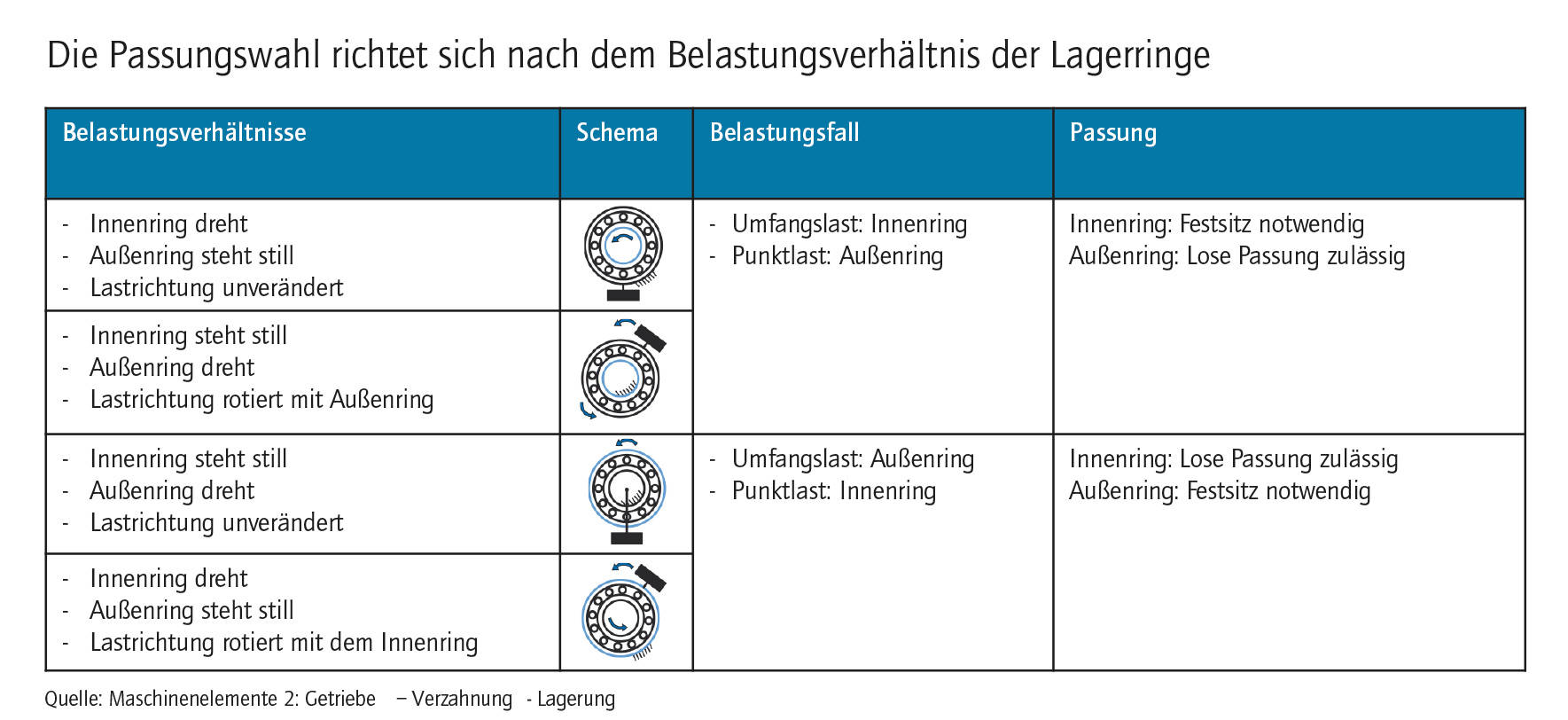

- | Passungswahl

- | S₀ - statische Tragsicherheit

- | Thermische Bezugsdrehzahl - Thermisch zulässige Betriebsdrehzahl - Grenzdrehzahl

- | Toleranzen der Lagersitze

Technische Informationen

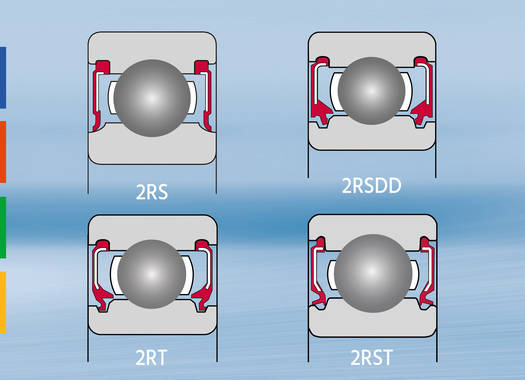

Hybridlager können mit Dichtungen aus PEEK für hohe Temperaturen oder nichtschleifende NBR für hohe Drehzalhen ausgestattet werden.

Ein Überblick zu Dichtungsausführungen, Materialien, Temperaturbereiche und chemische Beständigkeit erhalten Sie hier:

Die Lagerluft im Kugellager wird durch die Kennzeichen C (C0, C2, C3 ...) gekennzeichnet.

C0/CN: Standardlagerluftklasse. Kennzeichen wird in der Regel weggelassen.

C2: verringerte Lagerluft

C3: höhere Lagerluft als C0/CN

C4: höhere Lagerluft als C3

C5: höhere Lagerluft als C4 - insbesondere bei Hochtemperaturlagern im Einsatz.

Sondertoleranzen nach Kundenspezifikation: CX.Y (oberes Maß X in µm, unteres Maß Y in µm).

Anschlussmaße und Rundlaufgenauigkeit beeinflussen entscheidend die Lebensdauer und die Funktion des Wälzlagers. Die Auswahl der Wellen-, Gehäuse- und der Lagerpassung sind daher grundsätzlich vorab zu prüfen.

Folgende Toleranzklassen sind verfügbar:

- Standardtoleranzen ab Lager lieferbar: P0/PN

- Sondertoleranzen: P6, P5

Käfigarten können je nach Baugröße und Anwendungsart variieren. Wir führen diverse Käfigausführungen aus Stahlblech und Kunststoffen.

| Käfigausführungen | Kennzeichen | Bemerkung |

| Stahlblech | J | Kann als Lappenkäfig oder genieteter Käfig ausgeführt werden |

| Messingblech | Y | |

| Kunststoff glasfaserverstärkt | TV, TN, KU | Glasfaseranteil 25 %, (Standard), alternativ 30 %, 40 % |

Eine auf die Anwendungsbedingungen präzise abgestimmte Schmierstoffwahl trägt überproportional sowohl im positiven wie im negativen zur Lebensdauer bei. Daher ist eine technisch wie wirtschaftliche Optimierung des Schmierstoffs ein wichtiger Beitrag unserer Anwendungsberatung.

Wesentliche Eigenschaft von Fetten und Ölen ist die zuverlässige mechanische Trennung der Rollkörper von den Laufbahnen. Je nach Anwendungsfall benötigt man spezielle Fette, um diese Funktion zu erreichen. Gerade folgende Eigenschaften wirken sich auf die Funktion aus:

- Anlauf- und Betriebstemperatur

- Drehzahl des Lagers

- externe Umgebungsbedingungen (Feuchtigkeit, Verschmutzung, Dämpfe/Gase ...)

Unsere Anwendungstechnik analysiert gerne Ihre Anwendungsbedingungen und empfiehlt passende Befettungen.

Weitere Infos zu Sonderbefettungen Kontakt zur Anwendungsberatung

Folgende Schmierstoffhersteller werden von uns standardmäßig eingesetzt:

- Kyodo Yushi

- Klüber Lubrication

- Shell

- Lubcon

- Mobil

- Fuchs

Gerne unterbreiten wir Ihnen ein konkretes Angebot für Sonderbearbeitungen, auch mit ganz speziell von Ihnen gewünschten Fetten, Ölen oder Konservierungen.

Ringe

Außen- und Innenringe werden standardmäßig aus 100Cr6 (deutsche Norm), SUJ2 (japanische Norm) oder GCr15 (chinesische Norm) hergestellt.

Edelstahlprodukte nach AISI-Norm: AISI420, AISI440, AISI630 ...

Käfig

Stahlblechkäfige werden standardmäßig aus DC01A/ST12 gefertigt.

Kunststoffkäfige (Nachsetzzeichen TN, TV,TVP ...) können unterschiedliche Spezifikationen aufweisen, sind meist aber aus Polyamid. Hochtemperaturausführungen aus PEEK.

Dichtungen

Standardmäßig sind Dichtungen aus NBR (Acrylnitril-Butadien-Kautschuk) hergestellt. Daraus ergibt sich eine Einsatztemperatur von -30 °C bis +100 °C auch wenn das Fett eine höhere Temperatur zulässt. Die geringe Chemikalienbeständigkeit macht andere Dichtungsmaterialien nötig, die wir im Rahmen der Anwendungsberatung gerne für Sie auswählen:

- HNBR

- ACM

- FKM/FPM (auch unter dem Markennamen Viton bekannt).

©Viton ist ein geschützter Handelsname der Firma DuPont Dow Elastomers L.L.C.