Der Korrosion keine Chance

Das Problem: Optimaler Korrosionsschutz, höchste Hygienestandards, Beständigkeit gegenüber aggressiven Chemikalien und Reinigungsmitteln, hohe Belastbarkeit und Tragzahlen, zuverlässige Dichtungstechnik, günstiger Preis und kurze Lieferzeit – diese Anforderungen an Wälzlager für Applikationen in feuchten, korrosiven oder aggressiv chemischen Umgebungen ließen sich bislang kaum miteinander vereinen. Die Lösung waren meist teure, schwer zu beschaffende Produkte oder kundenspezifische Sonderlösungen.

Die Lösung: ABEG®-Wälzlager der Xclean-Serie. Hierfür wurde bewährte Lagertechnik der Supra-Klasse mit den am besten geeigneten Werkstoffen identifiziert und unter härtesten Bedingungen auf dem Prüfstand getestet. Der entscheidende Faktor für eine lange Lebensdauer ist in diesem Bereich die Sauberkeit – Xclean-Wälzlager müssen auch bei kleineren Schmutzpartikeln eine maximale Lebensdauer und einen exzellenten Korrosionsschutz bieten. Um diese Anforderungen optimal durchzusetzen, werden die anwendungsspezifisch am besten geeigneten Werkstoffe aus Edelstahl, Keramik oder Kunststoff sowie Beschichtungen gegen Korrosion und zur Verringerung des Verschleißes ausgewählt und mit der optimal passenden Dichtungstechnik kombiniert. Da die ABEG®-Produkte für technisch wie wirtschaftlich optimale Lösungen stehen, sind die Xclean-Lager deutlich günstiger als entsprechende Premium- oder Sonderlager. Darüber hinaus sind Kunden nicht länger gezwungen, mit Standard-Premiumlagern kostspielige Produkteigenschaften zu erwerben, die sie gar nicht benötigen.

Unser Xclean Sortiment

Garantiert praxistauglich

Die Lager der Xclean-Serie stehen für höhere Lebensdauer in Applikationen unter feuchten, korrosiven Umgebungsbedingungen. Dazu zählen Anwendungen im Freien, im Automotive-Bereich aber auch Maschinen und Anlagen in der Produktion und Verpackung von pharmazeutischen Produkten oder Lebensmitteln. Darüber hinaus bietet Xclean Speziallösungen für aggressiv-chemische Umgebungen, sowie Reinraum- und Vakuum-Anwendungen. Die gegen Korrosion beschichteten Lager bieten:

- Verbesserten Korrosionsschutz, auch im Vergleich zu Edelstahl

- Hohe Resistenz gegen aggressive Chemikalien

- Optimale Hygiene

- Hohe Tragzahlen und Lebensdauerwerte

- Optimierte Reibwerte und hohen Verschleißschutz

- Kostengünstige Produktion

- Universelle Anwendbarkeit

xClean - Werkstoffe zum Korrosionsschutz

Neben dem klassischen Wälzlagerstahl 100Cr6 haben sich verschiedene Edelstähle und Sonderwerkstoffe bewährt:

| Findling | Gängigkeit | Europa nach -EN | Deutschland nach DIN | USA nach AISI | China nach | Japan nach | Salzsprühnebeltest Beständigkeit nach DIN EN ISO 9227 |

|---|---|---|---|---|---|---|---|

| AISI420 | 1.4021 | X20Cr13 | AISI420 | 20Cr13 (2Cr13) | SUS420J1 | <40h | |

1.4028 | X30Cr13 | AISI420 | 30Cr13 (3Cr13) | SUS420J2 | <40h | ||

| 1.4034 | X46Cr13 | AISI420 | |||||

| 1.4037 | X65Cr13 wird auch KS440 und ACD34 genannt | ||||||

| X30-N | 1.4108 | X30CrMoN15-1 Randschichtnitrierter Stahl | |||||

| AISI440C | 1.4125 | X105CrMo17 | AISI440C | 95Cr18 (9Cr18) | SUS440 | ~80h | |

| 1.4112 | X90CrMoV18 | AISI 440B | - | - | - | ||

| AISI304 | 1.4301 | X5CrNi18-10 | AISI304 | 0Cr18Ni9 | SUS304 | ~96h | |

1.4306 | X2CrNi19-11 | AISI304L | 00Cr19Ni10 | SUS304L | ~96h | ||

| AISI316 | 1.4401 | X5CrNiMo17-12-2 | AISI316 | 0Cr17Ni12Mo2 | SUS316 | ~72h | |

| 1.4462 | X2CrNiMoN22-5-3 | SUS 329J3L | |||||

| AISI316L | 1.4404 | X2CrNiMo17-13-2 | AISI316L | 00Cr17Ni14Mo2 | SUS316L | ~72h | |

| AISI630 | 1.4542 | X5CrNiCuNb16-4 | AISI630 | - | SUS630 | - |

Keramik hat einige hervorragende Eigenschaften, die besonders für den Einsatz in Wälzlagern geeignet sind:

| Eigenschaft | Nutzen |

|---|---|

| korrosionsfrei | keine Korrosions bei Kontakt mit Wasser |

| chemikalienbestänig | keine Veränderung der Eigenschaften bei direktem Kontakt mit vielen Chemikalien |

| temperaturstabil | Formstabil und durch geringe Wärmeausdehnung auch für sehr hohe Temperaturen einsetzbar (->1000°C). |

| nichtleitend | dient als Isolator, so dass Stromdurchgang nicht zum Ausfall des Wälzlagers führen kann (Elektrokorrosion) |

| leicht | Steigert die Drehzahlgenzen durch niedrige Fliehkräfte, die zusätzlich |

| hohe Fertigungspräzision | hervorragende Rundlaufgenauigkeit der Wälzkörper und Ringe bei entsprechenden Fertigungsverfahren |

Im Wälzlagerbereich werden folgende Werkstoffe eingesetzt:

| Werkstoff | Eigenschaft |

|---|---|

| Zirkoniumdioxid (ZrO2) | hervorragende Chemikalinebeständigkeit, hohe Drehzahleignung |

| Siliciumnitrid (Si3N4) | Temperaturbeständigkeit bis 1000°C, hohe Härte und Festigkeit, Eignung bei stark abrasiver oder hoher mechnischer Belastung |

Stahlsorte mit Beschichtung | Salzsprühtest nach ISO9227 | Eignung | Anwendung |

|---|---|---|---|

Zn 100Cr6 | Bis 360 Stunden | + hohe Luftfeuchtigkeit + direkter, dauerhafter Kontakt mit wenig aggressiven Flüssigkeiten + Erhalt der Tragfähigkeit - Nur für „Nicht-Laufbahnen“ der Rollkörper geeignet - Abnutzung der Beschichtung |

|

ZnFe 100Cr6 | a) 40-320 Stunden b) 125-600 Stunden | + Cr(VI)-frei + geringer Schichtaufbau + geringer bis fast kein Aufwand in der Fertigung vor der Beschichtung + Laufbahnen geeignet o mittlere Anforderungen an Korrosionsschutz |

|

ZnNi 100Cr6 | 360 bis 720 Stunden | + Verbesserung aller Eigenschaften gegenüber ZnFe + direkter, dauerhafter Kontakt mit aggressiven Flüssigkeiten + div. Chemikalien + sehr gut für alle Wälzlagerkomponenten geeignet + bei hohen Anforderungen an Korrosionsbeständigkeit |

|

xClean - Dichtungen gegen Verunreinigungen im Lager

Optimal geschützt

Raue Einsatzbedingungen erfordern gute Dichtungen zum Schutz des Lagerinnenlebens. Neben hoher Lebensdauer ist gleichzeitig geringe Reibung für bestmögliche Energieeffizienz gefragt. Daher sind Lager der Xclean-Serie mit in Nut geführten, zweilippigen Dichtungen ausgestattet. Sie bieten eine hervorragende Dichtungswirkung und verhindern zuverlässig das Eindringen von groben bis mittleren Schmutzpartikeln.

Längere Lebensdauer durch optimierte Dichtungstechnik

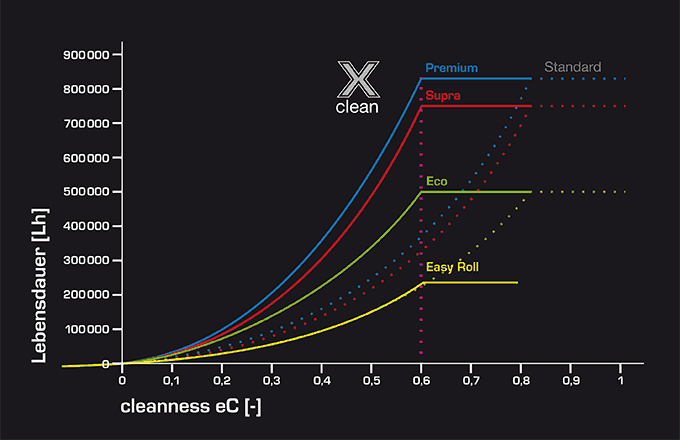

Je besser die Dichtung, desto weniger Fremdkörper können in das Lagerinnere eindringen. Dadurch verbessert sich der eC-Wert in der erweiterten Lebensdauerberechnung und infolgedessen die Lebensdauer.

Unser Tipp: Bei starken Verunreinigungen können auch die besten Werkstoffe die Lebensdauer kaum nachhaltig verbessern. Daher investieren Sie lieber in hochwertigste Dichtungstechnik, statt in teure Premiumprodukte mit Standarddichtungen.