Wälzlagerkäfige: eine Komponenten mit unterschätzten Potentialen

„Der richtige Käfig trägt erheblich zur Leistungsfähigkeit eines Lagers bei“, betont Klaus Findling, Geschäftsführer von Findling Wälzlager. „Leider fällt die Auswahl gerade angesichts der großen Vielfalt nicht immer leicht. Oftmals fehlt auch das Bewusstsein dafür, wie viele Käfigtypen es gibt und wie sie sich auswirken. Natürlich haben alle Varianten eigene Nachsetzzeichen, die aber von vielen Anwendern schlicht ignoriert werden.“ Das jedoch kann schwerwiegende Folgen haben. Grund genug, sich mit dem Thema Wälzlagerkäfige einmal ausführlicher zu beschäftigen.

Für jedes Lager die richtige Bauart

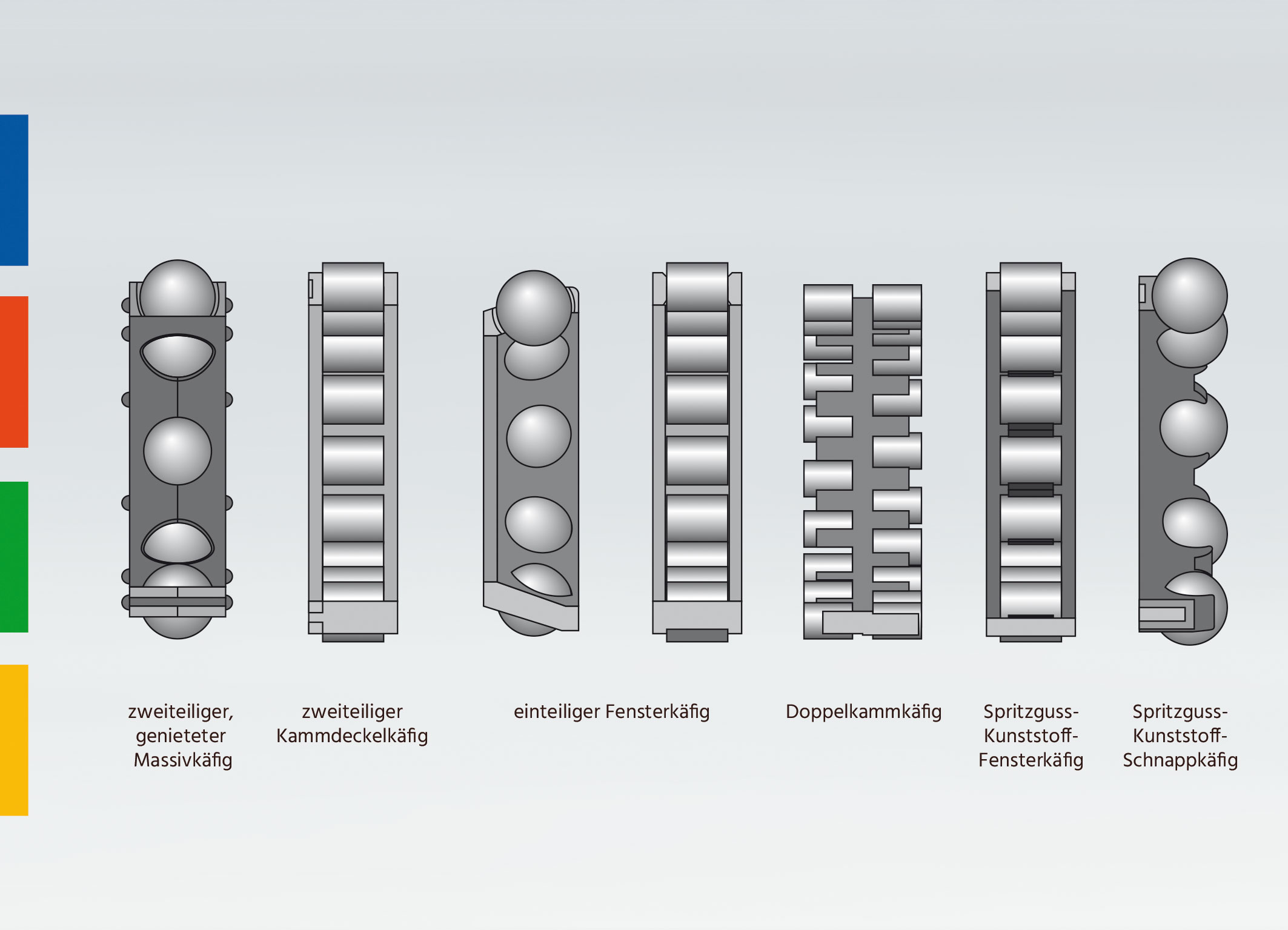

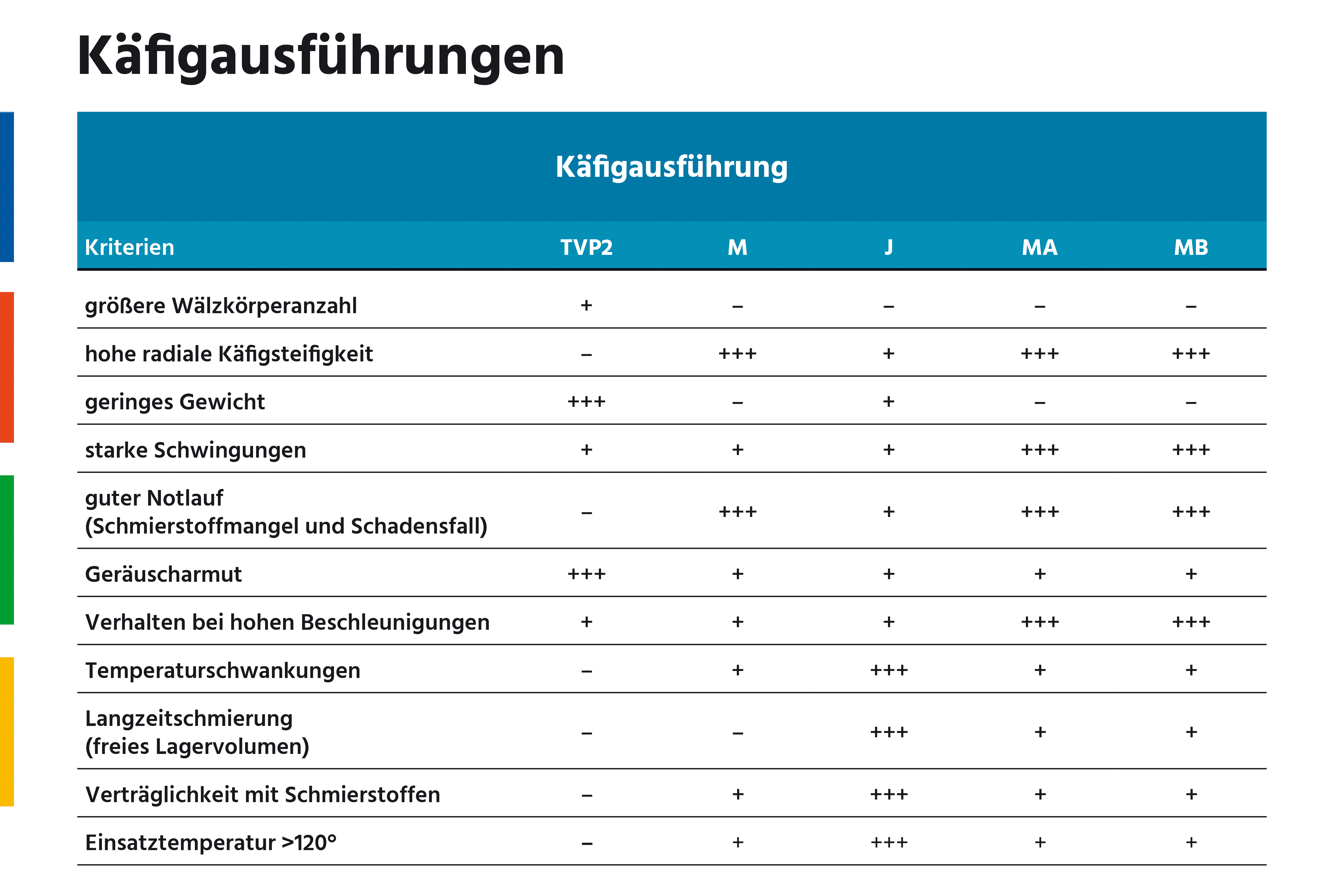

Die Aufgabe von Käfigen ist das Führen der Wälzkörper. Diese sind in einem Käfig gleichmäßig angeordnet und können sich gegenseitig nicht berühren. Zudem verhindern Käfige bei teilbaren Lösungen wie z.B. Kegelrollenlagern und Nadelhülsen das Herausfallen der Wälzkörper. Je nach Größe und Anforderungsprofil stehen verschiedene Bauarten zur Verfügung: Für kleine und mittelgroße Wälzlager und höhere Stückzahlen eignen sich Blech- und Kunststoffkäfige, für geringe Stückzahlen und große Lager werden gerne massive Ausführungen aus Messing verwendet, da diese einfach maschinell bearbeitet werden können. Bei ganz besonderen Anforderungen kommen spezielle, ggf. individuell gefertigte Käfige von Findling aus Sonderwerkstoffen oder mit Beschichtungen zum Einsatz.

Blechkäfige - wenn es klein und leicht sein soll

Blechkäfige bestehen überwiegend aus Stahl; sie zeichnen sich durch ihr geringes Gewicht aus, sind einfach zu fertigen und somit kostengünstig. Aufgrund des geringen Platzbedarfs gelangt der Schmierstoff leicht an den Wälzkontakt. Für Kleinlager eignen sich sogenannte Lappenkäfige mit umbördelten Blechtaschen. Käfige aus vernieteten Käfighälften sind bei Rillenkugellagern heute der Standard. Für Pendelrollenlager hingegen sollten Fensterkäfige mit einer formschlüssigen Verbindung der Käfighälften gewählt werden. Es gibt jedoch auch Pendelrollenlager mit Massivkäfigen aus Messing: Diese sind reibungsärmer, besitzen aber im Vergleich zur Fensterkäfigausführung geringere Tragzahlen, da der Käfig nur kleinere Rollendurchmesser und eine geringere Rollenzahl zulässt.

Massivkäfige - robust und präzise

Massive Käfige sind aus Metall, Hartgewebe oder Kunststoff gefertigt, wobei Ausführungen aus Metall besonders robust sind und auch hohen Temperaturen trotzen. Käfige aus glasfaserverstärktem Polyamid 6.6-GF zeichnen sich durch gute Gleit- und Notlaufeigenschaften aus und eignen sich bei Stoßbeanspruchungen und Beschleunigungen. Welche Ausführung zum Einsatz kommt, bestimmt in der Regel die Lagertype: Für Rillenkugellager kommen meist genietete Käfige zum Einsatz, Fensterkäfige eignen sich für Schrägkugellager, während für Zylinderrollenlager Polyamidkäfige oder stegvernietete Massivkäfige aus Stahl oder Messing die richtige Wahl sind. Doch eines gilt es zu beachten: Schwingungen, hohe Beschleunigungen und Stoßbelastungen sind für genietete Käfige generell problematisch – es besteht die Gefahr, dass sich die Niete löst oder der Käfig an der Niete einreißt oder bricht.

Generell verfügen Massivkäfige durch die Bordführung über eine höhere Laufgenauigkeit, was wiederum eine gleichmäßigere Rollenführung und weniger Widerstand nach sich zieht. „Die massive Bauform gewährleistet eine gute Führungssteifigkeit und -genauigkeit“, bestätigt Klaus Findling. „Weil sie jedoch relativ viel Gewicht auf die Waage bringen, eignen sich diese Komponenten nicht für hohe Drehzahlen.“

Beschichtungen - von Kohlenstoff bis Zinkphosphat

Neben unterschiedlichen Käfigmaterialien und -typen können auch unterschiedliche Beschichtungen eingesetzt werden, um die mechanischen Eigenschaften zu verbessern oder der jeweiligen Anwendung anzupassen. Für eine erhöhte Widerstandsfähigkeit und Langlebigkeit von Stahlkäfigen ist zum Beispiel eine DLC (Diamond-like-Carbon)-Beschichtung mit Kohlenstoff möglich. Bei Wälzlagern mit hohen Drehzahlen verbessern Kupfer- bzw. Silber-Beschichtungen die Notlaufschmierung und die Ableitung von Reibungswärme. Nicht zuletzt bewirken Beschichtungen mit Mangan- bzw. Zinkphosphat einen Verschleißschutz und vermindern die Reibung.

Führungsarten - das unterschätze Unterscheidungsmerkmal

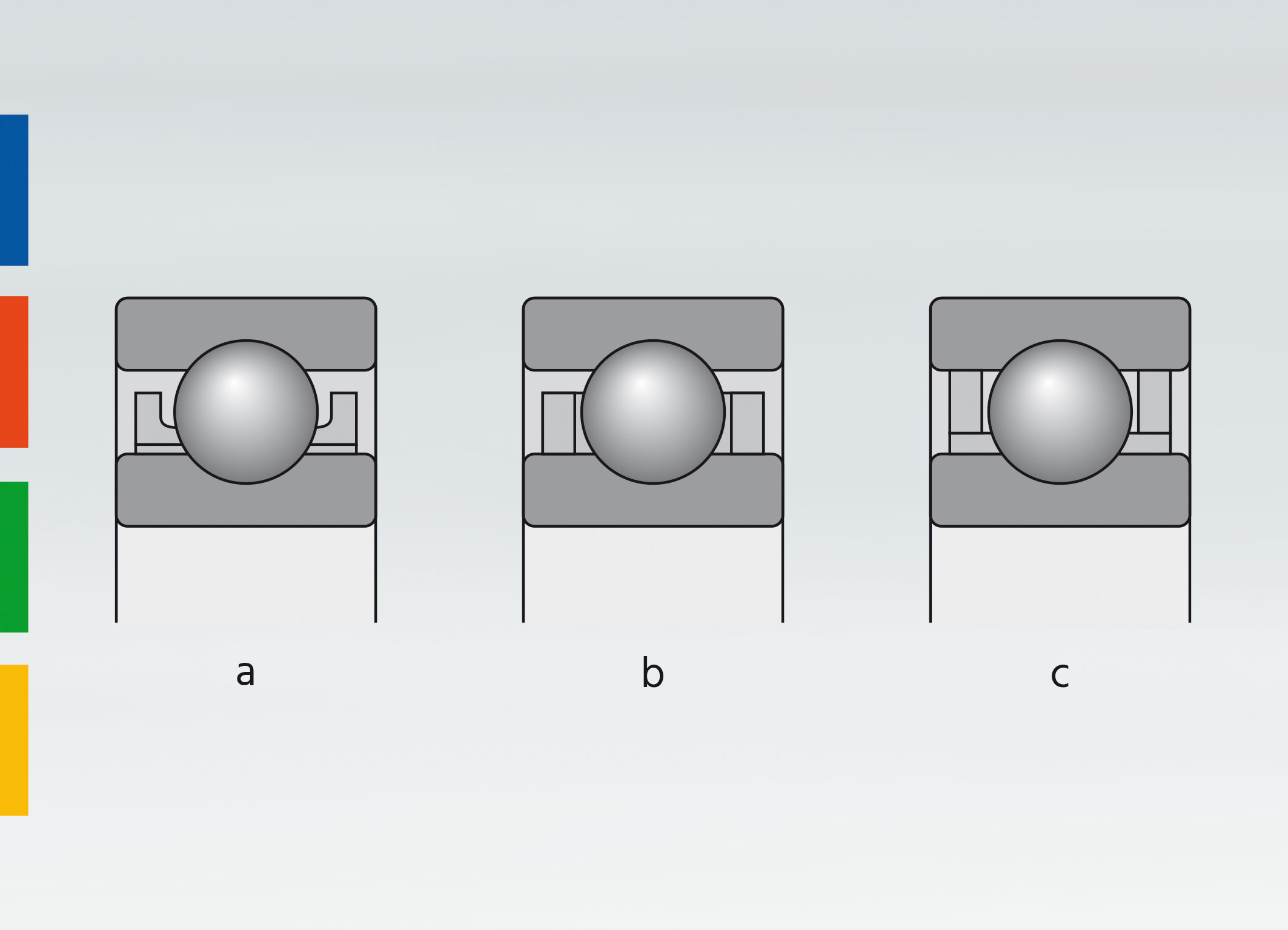

Verschiedene Ausführungen, Materialien und Beschichtungen – so weit, so gut. Doch was hat es mit der Führungsart von Käfigen auf sich? Der Hintergrund: Reibung tritt im Wälzlager während des Betriebes nicht nur zwischen den Wälzkörpern und der Laufbahn auf, sondern auch zwischen dem Käfig und dessen Kontaktflächen. Ebendieser Reibkontakt wird nach der Führungsart der Käfige unterschieden. Im Standardfall wird der Käfig direkt durch den Wälzkörper geführt, wodurch die Reibung im Betrieb zwischen Wälzkörper und Käfigtasche entsteht. Abweichend davon sind außenringgeführte (z.B. Baureihen NU, NJ, NUP) und innenringgeführte (z.B. Baureihe N) Käfige verfügbar, bei denen die Reibung zusätzlich zum Wälzkörper auch zwischen dem Käfig und dem jeweiligen Bord entsteht und damit höher ist. Sie bilden eine Sonderbauform und werden mit dem Nachsetzzeichen A bzw. B markiert. Um diese Führung umzusetzen, benötigt es bei einem außenringgeführten Käfig einen geschliffenen Außenringbord und bei einem innenringgeführten Lager einen Innenringbord.

Bei den Führungsarten wird zwischen wälzkörpergeführten (a), innenringgeführten (b) und außenringgeführten (c) Ausführungen unterschieden.

Welche Käfigführung für welche Anwendung?

Die Wahl der Käfigführung hängt wesentlich von den Anwendungsbedingungen des Wälzlagers ab. Dazu zählen beispielsweise Schwingungen, Stöße, Drehzahlen, Beschleunigungs- bzw. Trägheitskräfte und Fluchtungsfehler. Wälzkörpergeführte Käfige bieten diesbezüglich beispielsweise Vorteile durch die geringere Reibfläche, allerdings ergibt sich eine reduzierte Führungsgenauigkeit. Außenringgeführte Käfige liegen um den gesamten Umfang am Außenringbord an und bieten somit eine große Führungsfläche. Durch die Fliehkraft der Rotationsbewegung wird die Führungskraft und somit Laufgenauigkeit bei hohen Drehzahlen zusätzlich unterstützt, was gleichzeitig zu einer Zunahme der Reibung führt. Demgegenüber steht das Verhalten eines innenringgeführten Käfigs. Die Führungsfläche am Innenring ist etwas geringer, was zu einer geringeren Führungssteifigkeit bei gleichzeitig weniger Reibung führt. Wie auch im Fall des außenringgeführten Käfigs verändert sich diese Steifigkeit mit der Drehzahl. Im Fall des innenringgeführten Käfigs nimmt die Führungssteifigkeit am Bord jedoch durch die Fliehkraft mit steigender Drehzahl ab, dafür erhöht sich die Führungssteifigkeit der Wälzkörper und deren Reibung – daher ist diese Bauform in der Praxis auch eher selten anzutreffen.

Wenn der Käfig falsch gewählt wurde

„Käfige halten also nicht nur die Wälzkörper auf Abstand, sondern übernehmen funktionelle Aufgaben der Gesamtkonstruktion“, fasst Klaus Findling zusammen. „Sie müssen daher zwangsläufig bei der Lagerauswahl und Lebensdaueroptimierung berücksichtigt werden.“ Die Experten von Findling wissen, was anderenfalls passieren kann – denn auch die unabhängige Schadensanalyse gehört zum Portfolio der Karlsruher. Fakt ist: Probleme beim Einsatz von Wälzlagern werden vergleichsweise häufig durch eine falsche Käfigwahl verursacht – und zwar vor allem dann, wenn in einer Anwendung hohe Beschleunigungen auftreten. Der Hintergrund: Die Wälzkörper (Kugeln) und der Käfig eines Rillenkugellagers müssen gemeinsam beschleunigt werden. Da die Wälzkörper jedoch leichter als der Käfig sind und somit eine geringere Massenträgheit besitzen, beschleunigen sie schneller und stoßen gegen den Käfig – je nach Anwendung einige hundert Mal am Tag. Das beschädigt mit der Zeit den Käfig und zwar an der schwächsten Stelle: Den Nieten.

Schäden beheben – oder noch besser vermeiden

Genau das war bei einem renommierten Hersteller von Robotern der Fall, bei dem im Rahmen einer Schadensanalyse die Diagnose Käfigbruch gestellt wurde. In den Robotern waren trotz extrem hoher Beschleunigungen Rillenkugellager mit leichten und dünnen Standard-Käfigen aus Stahlblech verbaut worden, die aus zwei miteinander vernieteten Hälften bestehen. Diese sind für die meisten Anwendungen völlig ausreichend. Je extremer jedoch die Einsatzbedingungen werden, desto stärker müssen die einzelnen Komponenten an diese Betriebsumgebung angepasst werden.

Das gilt auch, wenn die Lager bzw. Käfige starken Vibrationen ausgesetzt sind. So entwickelte Findling für den Einsatz in Rüttelmaschinen eines renommierten Herstellers einen speziell geführten Messingkäfig, der vibrationsresistent ist, hervorragende Notlaufeigenschaften besitzt und besonders reibungsarm arbeitet. Letzteres hatte auch zur Konsequenz, dass die Gehäusetemperaturen sanken und die Ölschmierung auf Lebensdauer ausgelegt werden konnte – somit sind die Lager wartungsfrei. „Anwender sollten die große Vielfalt an Käfigausführungen als Chance begreifen“, so Klaus Findling abschließend. „Schließlich lässt sich so für wirklich jede Anwendung das richtige Modell finden. Mein Tipp: Lieber einmal gut beraten lassen als hinterher das Nachsehen haben.“

- Pressemeldungen

- Anwendungstechnik